BGA植球清洗机:高密度封装工艺的质量守护者

导读

BGA植球清洗机作为高端封装制造的关键环节,其技术进步直接决定着封装产品的质量和可靠性。随着chiplet技术和3D封装的普及,对清洗工艺的要求将更加严苛,这既带来挑战,也为设备创新提供了广阔空间。投资先进的BGA清洗技术,已成为封测企业保持竞争优势的战略选择,也是实现"零缺陷"制造的重要保障。未来,随着人工智能和...

BGA植球工艺的清洁挑战

在球栅阵列(BGA)封装制造过程中,植球工序产生的助焊剂残留和微球污染物直接影响着封装可靠性和长期性能。BGA植球清洗机作为解决这一专业难题的关键设备,能够有效清除植球过程中产生的各类残留物,确保焊球与焊盘的完美结合。数据显示,未经专业清洗的BGA封装产品,其早期失效风险增加3-5倍,热循环寿命降低40%以上,这凸显了专业清洗设备在高端封装领域的重要性。

BGA植球污染的三大危害源

1. 助焊剂残留:阻碍焊料润湿,导致虚焊

2. 氧化微球:引发焊接不连续和空洞

3. 纤维碎屑:造成间距短路风险

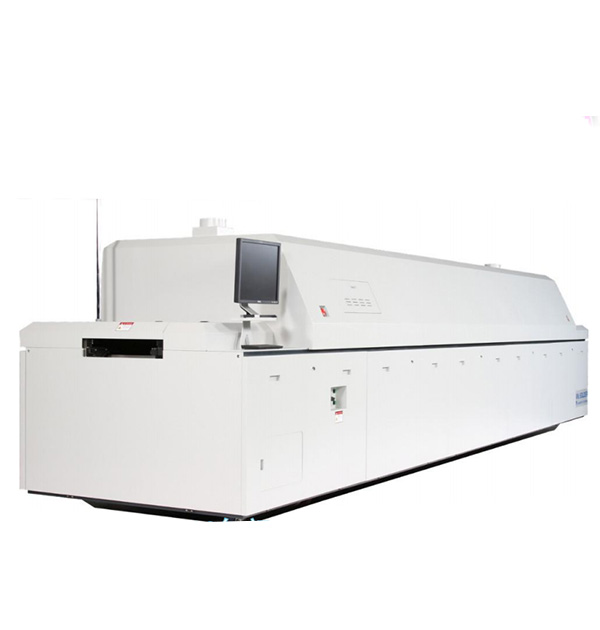

技术架构与创新设计

第四代BGA专用清洗系统采用突破性设计:

核心清洗模块:

- 多角度微喷射系统(15-85°可调)

- 植球区域靶向清洗技术

- 低应力超声辅助(80-120kHz)

- 真空提取废料装置

智能控制系统:

- 焊球直径自适应调节

- 焊盘材质识别系统

- 三维运动轨迹规划

- 实时阻抗监测反馈

干燥系统:

- 分段梯度干燥技术

- 惰性气体保护

- 红外辅助除湿

- 静电消除装置

最新技术整合:

✓ 机器视觉定位系统(±5μm精度)

✓ 等离子体表面活化

✓ 纳米涂层防护

✓ 数字孪生工艺模拟

✓ 预测性维护接口

工艺参数矩阵

针对不同BGA类型的优化方案:

BGA类型 | 清洗压力 | 温度范围 | 清洗时间 | 特殊要求 |

标准BGA | 0.8-1.2Bar | 45-55℃ | 90-120s | 助焊剂完全去除 |

微间距BGA | 0.5-0.8Bar | 40-45℃ | 120-150s | 防止焊球位移 |

陶瓷BGA | 1.0-1.5Bar | 50-60℃ | 60-90s | 避免热冲击 |

塑封BGA | 0.6-1.0Bar | 45-50℃ | 100-130s | 防止塑料变形 |

芯片级BGA | 0.3-0.6Bar | 35-40℃ | 150-180s | 超精密定位要求 |

质量验证体系

四级质量保障系统:

1. 在线检测:

- 激光共聚焦显微镜(残留检测)

- 红外热像仪(温度分布)

- 电导率测试(离子污染)

2. 离线分析:

- 扫描电镜(SEM)验证

- 能谱分析(EDS)成分检测

- 剪切力测试(结合强度)

3. 可靠性测试:

- 温度循环(-55℃~125℃)

- 高温高湿(85℃/85%RH)

- 电迁移测试

4. 数据追溯:

- 工艺参数全记录

- 质量数据区块链存证

- 产品全生命周期档案

经济效益分析

某封测厂引入后的关键指标改善:

绩效指标 | 实施前 | 实施后 | 提升幅度 |

植球良率 | 92.3% | 99.1% | +6.8% |

清洗成本/千颗 | $4.2 | $1.8 | -57% |

设备OEE | 68% | 89% | +21% |

返修率 | 7.5% | 0.9% | -6.6% |

年度效益 | - | $3.2M | - |

智能工厂集成方案

工业4.0应用场景:

1. 自适应生产:

- 产品型号自动识别

- 工艺参数智能匹配

- 异常情况自调节

2. 预测性维护:

- 振动频谱分析

- 清洗效率衰减监测

- 关键部件寿命预测

3. 数字孪生:

- 虚拟工艺调试

- 清洗效果仿真

- 参数优化模拟

4. 云端协同:

- 远程专家诊断

- 多厂区数据对标

- 全球工艺库共享

未来技术演进

BGA清洗技术的五大发展方向:

超精密化:

- 亚微米级定位清洗

- 单焊球独立处理

- 原子层清洁技术

智能化:

- AI驱动的参数优化

- 自主故障诊断

- 视觉-力觉融合控制

绿色化:

- 无水清洗工艺

- 生物降解清洗剂

- 能源回收系统

集成化:

- 清洗-检测一体化

- 在线X-ray集成

- 植球-清洗联机系统

标准化:

- 行业清洁度基准

- 全球认证体系

- 数字工艺包标准

BGA植球清洗机作为高端封装制造的关键环节,其技术进步直接决定着封装产品的质量和可靠性。随着chiplet技术和3D封装的普及,对清洗工艺的要求将更加严苛,这既带来挑战,也为设备创新提供了广阔空间。投资先进的BGA清洗技术,已成为封测企业保持竞争优势的战略选择,也是实现"零缺陷"制造的重要保障。未来,随着人工智能和物联网技术的深度融合,BGA清洗设备将向更智能、更精准、更环保的方向持续发展。